從核心部件到整機裝備 中國中低功率光纖激光器國產化進程與激光切割產業鏈的崛起

中國激光產業,特別是在中低功率光纖激光器及其核心應用領域——激光切割設備方面,取得了令人矚目的成就。從依賴進口到基本實現國產化替代,再到產業鏈上下游協同發展,這一進程不僅是中國制造業轉型升級的縮影,也深刻反映了我國在高端光電子領域自主研發與產業化能力的快速提升。

一、 突破核心:中低功率光纖激光器的國產化之路

光纖激光器因其高效率、高光束質量、維護簡便等優勢,已成為工業激光加工的主流光源。過去,其核心技術和市場曾長期被少數國際巨頭壟斷。通過國家政策的引導、市場需求的強勁拉動以及國內科研機構與企業的不懈努力,局面已發生根本性轉變。

- 技術攻關與突破:國內企業及研究機構在泵浦源、特種光纖、光纖光柵、合束器、激光傳輸組件等核心元器件領域實現了系統性突破。例如,國產高亮度半導體泵浦源、摻鐿光纖的性能已接近或達到國際先進水平,為激光器的自主可控奠定了堅實基礎。

- 產業化與成本優勢:實現了從芯片、器件到整機的完整產業鏈布局。規模化生產極大地降低了制造成本,使國產中低功率光纖激光器(通常指數千瓦及以下功率級別)在性價比上具備了壓倒性優勢,迅速占領了國內大部分市場份額,并開始積極開拓海外市場。

- 產品系列化與可靠性提升:國產光纖激光器已形成覆蓋百瓦至數千瓦的成熟產品矩陣,產品穩定性和壽命經過多年工業現場驗證,已能滿足絕大多數金屬切割、焊接、打標等工業加工的需求。

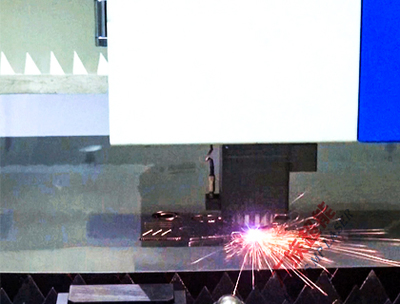

二、 整機集成與創新:激光切割裝備的全面升級

激光切割機作為光纖激光器最主要的下游應用,其發展水平直接體現了激光技術的產業化成果。國產激光切割機及零部件的進步同樣顯著。

- 整機性能追趕國際:國產激光切割機在切割速度、精度、穩定性以及智能化程度(如自動調焦、碰撞保護、智能排版等)方面大幅提升。高功率切割頭、數控系統、導軌、伺服電機等關鍵零部件也逐步實現國產化配套,降低了整機成本,增強了市場競爭力。

- 應用場景不斷拓展:從傳統的鈑金加工,擴展到汽車制造、軌道交通、航空航天、工程機械、家電五金等眾多領域。針對不同材料和工藝需求(如厚板切割、精密切割、三維切割),開發出了多樣化的專用設備。

- 智能化與柔性制造:集成自動化上下料、料庫管理、遠程監控與診斷功能的智能激光切割生產線越來越多,助力制造業向柔性化、智能化轉型。

三、 協同效應與產業鏈價值提升

中低功率光纖激光器的國產化,并非孤立事件,它與激光切割機產業鏈的發展形成了強大的正向循環。

- 下游拉動上游:龐大的激光切割設備市場需求,為上游激光器廠商提供了持續的研發動力和市場規模,加速了技術迭代和成本下降。

- 上游支撐下游:穩定、廉價、高性能的國產激光器供給,使得激光切割設備制造商能夠更靈活地進行產品設計和成本控制,提升了整機產品的國際競爭力。

- 生態日趨完善:圍繞激光加工,形成了包括激光器、光學元件、運動控制系統、機床主機、加工工藝、配套軟件在內的完整產業生態,協同創新能力不斷增強。

四、 挑戰與未來展望

盡管成績斐然,但產業仍需保持清醒。在高功率、超高功率(萬瓦級以上)光纖激光器,以及一些超快激光器等尖端領域,國內與國際最先進水平仍存在差距。部分高端核心元器件和特種材料的自主化程度有待進一步提高。

中國激光產業應:

- 持續向上突破:向高功率、高亮度、超快脈沖等高端激光器技術發起攻關,并向醫療、科研等更廣闊的應用領域延伸。

- 深化融合創新:進一步與人工智能、工業互聯網、數字孿生等技術融合,發展更具智能和自適應能力的激光加工解決方案。

- 鞏固產業鏈優勢:在鞏固中低功率市場主導地位的補鏈強鏈,提升全產業鏈的自主可控水平和全球競爭力。

總而言之,我國中低功率光纖激光器及激光切割裝備的國產化成功,是市場驅動、政策支持和技術創新共同作用的結果。它不僅降低了國內制造業的升級成本,更鍛造了一條具有國際競爭力的激光產業鏈,為中國從“制造大國”邁向“制造強國”提供了有力的技術裝備支撐。

如若轉載,請注明出處:http://www.anhuizhaopin.cn/product/66.html

更新時間:2026-02-08 12:07:57